多年前3D打印技术可谓是“一鸣惊人”地出现,但许多人对它的了解仅仅是可以“打印一个复杂的模型”,例如应用在设计模型上,还有一些不要求量产化的小物件上。

但材料技术的进步,已经让3D打印技术变得所不能。在汽车领域,包括通用、宝马和捷豹在内的许多汽车品牌已经采用3D打印制造零部件,尤其是保时捷。

保时捷已在多个领域采用3D制造工艺。自5月起保时捷就已经开始为911和718系列车型提供3D打印的全桶型座椅,座椅的部分中央区域(即座垫和靠背表面)使用3D打印机生产。

保时捷911 GT2 RS是目前最高性能量产车型

但这一次有所不同,最近保时捷联合马勒(Mahle)和生产技术专家通快集团,共同开发一项3D打印的全新应用——保时捷911旗舰车型GT2 RS的高性能引擎活塞。

一直以来3D打印大多扮演着低强度材料制造的角色,但用在最严酷的、高应力的驱动部件似乎是第一次。

先说优点,通过3D打印技术制造的活塞重量,比传统量产锻造活塞轻10%。在最关键的驱动零部件实现轻量化,等于是直接提升了引擎的高转动力表现。

3D打印制成的911 GT2 RS活塞

另外3D打印的活塞竟然比传统活塞性能更好。原因是911 GT2 RS作为高性能车型,对活塞的耐热性提出的极高的要求,而3D打印可以在活塞头内集成了一条封闭式冷却管道,这是传统工艺所无法实现的。

还有一项重要的好处是,3D打印技术能缩短开发和生产周期。

700 PS双涡轮增压引擎的输出功率再提高多达30 PS

保时捷先进驱动装置开发部门的Frank Ickinger解释道:“这种更轻的新型活塞使我们能够提高引擎的转速,降低活塞上的温度负载并优化燃烧,这使得700 PS双涡轮增压引擎的输出功率再提高多达30 PS,同时提高效率。”

那么作为这项技术的合作方马勒(Mahle),他们的技术专家是如何实现这个高难度的活塞的呢?

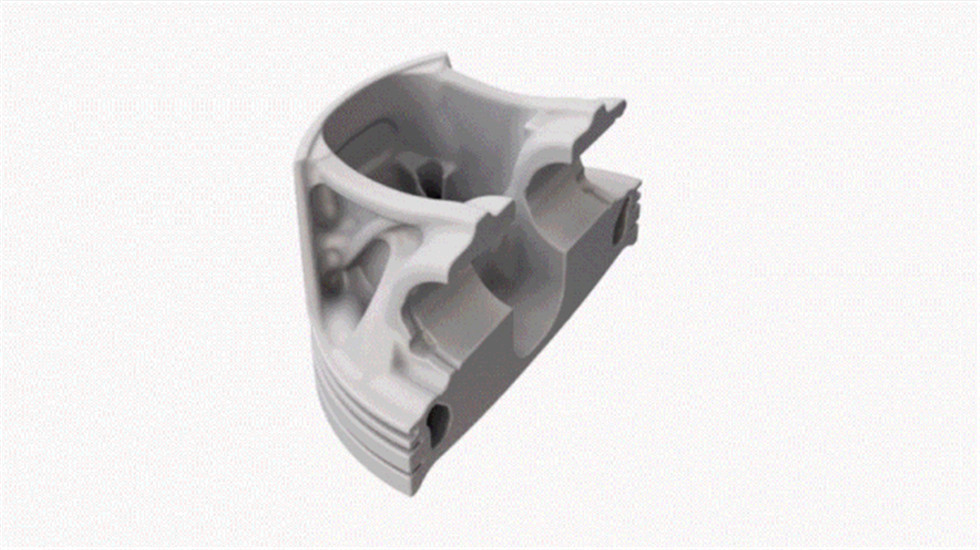

活塞头内集成了一条封闭式冷却管道

由于有了3D打印技术,它的内部结构可以实现“空心化”。马勒的技术专家对这款活塞采用了仿生设计,模拟生物骨骼架构,根据作用在不同区域的不同负载来进行结构优化,从而做到既节省原材料,又在提升活塞刚度的同时相比传统工艺减轻重量。

马勒为现在F1引擎技提供技术支持

另外在活塞环附近增设了一个内冷油腔的技术,背后也是马勒在活塞热处理方面多年的专业经验,包括为F1赛车引擎制造活塞,并且这个技术只能通过3D打印技术实现。

我们非常好奇这个活塞是用什么材料打印出来的?它的制造过程又有哪些黑科技?

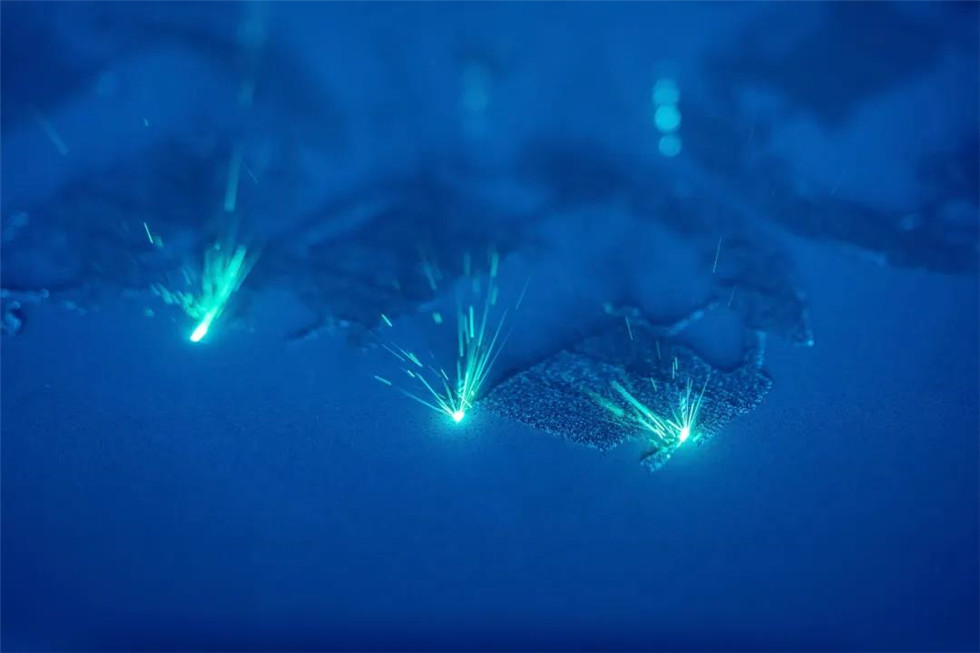

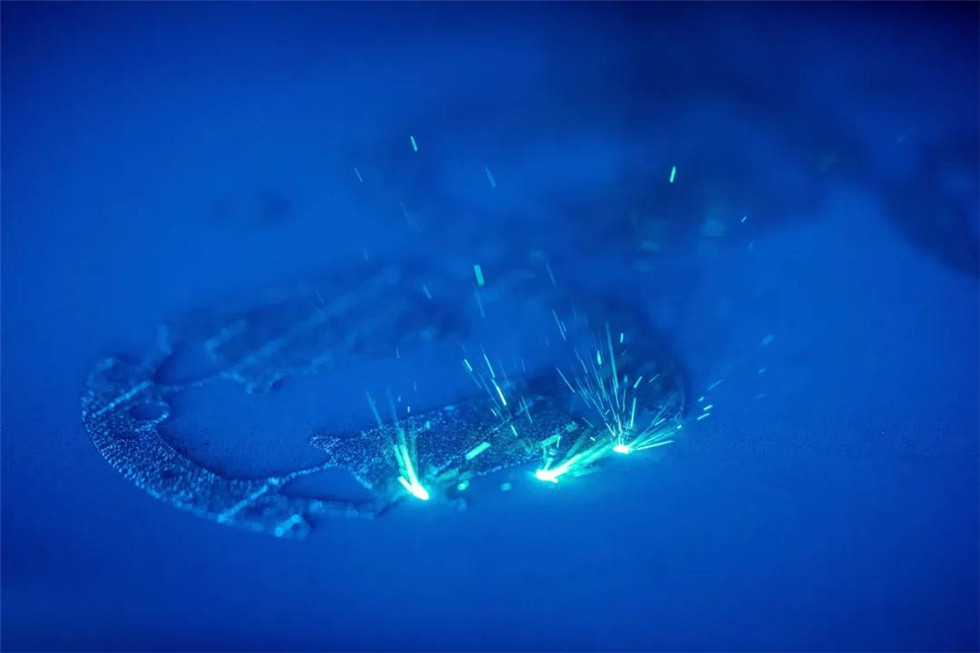

该工艺采用了马勒开发的一种特殊铝合金。首先将其雾化为高纯度金属粉末,再通过激光金属熔合工艺(LMF),利用激光束将粉末熔化至所需的层厚,往上逐层叠加,直至打印成型。

目前3D打印的活塞完全能够达到常规量产活塞的质量标准,顺利通过脉冲试验、撕裂试验、CT探伤、3D扫描、显微镜检测、200小时极限工况耐久性等一系列严苛的测试。

其实此次三方合作还有另一个产品——一台安装在涡轮增压器与原车中冷器之间的气道中的额外中冷器,3D打印技术令其散热表面积显著增加,从而使气流控制和冷却效果得到优化。

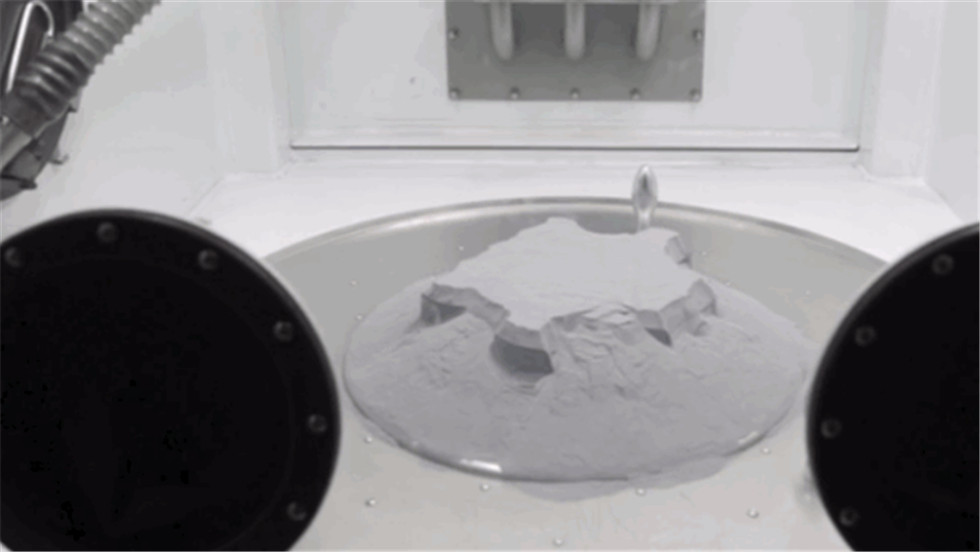

最后,我们就来看看3D打印技术是如何一步一步,通过逐层构建部件来制造一个完整的911 GT2 RS活塞的:

1、活塞由激光逐层构建打印

2、打印工序后的活塞部件

3、3D打印制成的911 GT2 RS活塞

4、由3D打印机生产的911 GT2 RS活塞(右)与量产锻造活塞(左)对比

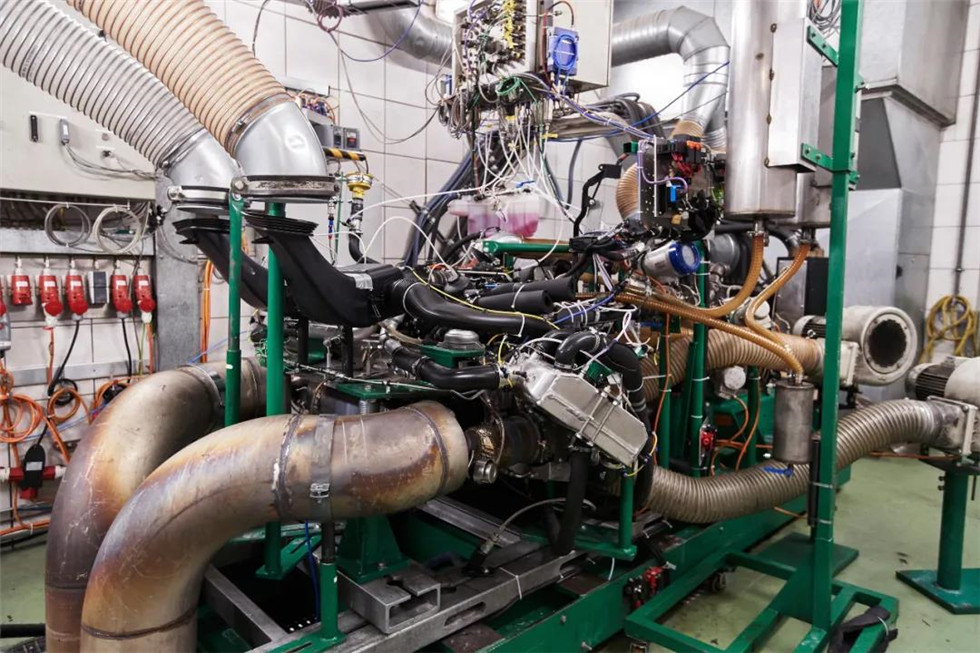

5、活塞在911 GT2 RS引擎的测试台上经历了最严苛的测试

6、耐久性测试后,活塞被取出进行分析

鄂公网安备42011102005687号

鄂公网安备42011102005687号